Silicium amorphe et polymorphe

Sur le matériau silicium amorphe, voir Notions d’électricité solaire

Sur les photopiles au silicium amorphe, voir Cellules photovoltaïques

Sur les panneaux TD au silicium amorphe, voir Panneaux solaires

Le dépôt de silicium par PECVD* à partir du silane présente de nombreux avantages

- C’est un procédé à température modérée 150-250°C

- Il permet de produire du silicium en couche mince de bonne qualité, sous toutes ses formes : amorphe, polymorphe, microcristallin, dopé ou non dopé, ainsi que des alliages Silicium-Carbone, Silicium-Germanium, Nitrure de Silicium …

- Il incorpore naturellement l’hydrogène nécessaire à l’obtention de matériaux photoconducteurs

- Il est “autonettoyant” grâce à des plasmas de gravure qui décapent les matériaux déposés sur les parois

* Plasma Enhanced Chemical Vapor Deposition = Dépôt en phase gazeuse assisté par plasma

A SOLEMS tous les composants silicium sont produits à partir d’une jonction p-i-n déposée dans cet équipement.

| Pour plus d’infos, voir Procédé de fabrication SOLEMS |

Les matériaux disponibles en format 30 x 30 cm à ce jour :

- a-Si:H, intrinsèque, de type p ou de type n

- a-SiC:H type p

- empilements sur demande, p-i-n ou autre, d’épaisseur <1µm

Nous consulter pour toute demande de prestation.

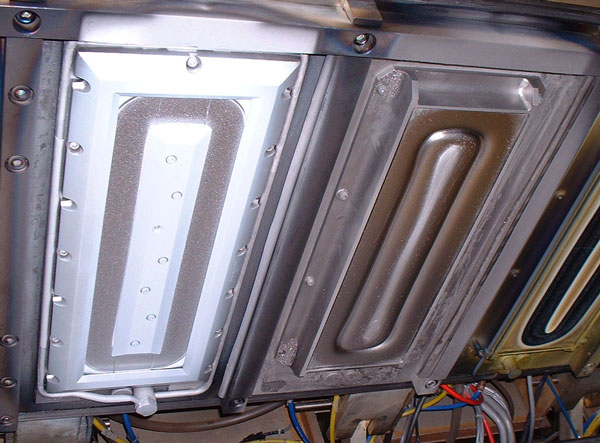

Dépôts métalliques

La pulvérisation cathodique magnétron présente de nombreux avantages :

- C’est un procédé basse température (< 80°C)

- A grande vitesse de dépôt

- Très conformal en surface

- Compatible avec un grand nombre de métaux

Matériaux disponibles couramment en pulvérisation métallique à SOLEMS :

- Aluminium / Ti 1%

- Nickel

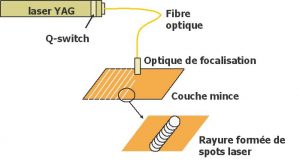

Gravure laser

Micro-usinage, gravure, isolation de couches minces transparentes conductrices, percement de couches silicium, reprise de contact sur empilements de couches minces …

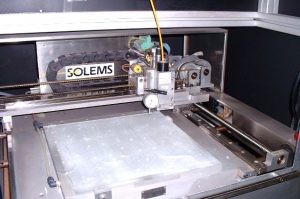

SOLEMS dispose de 4 lasers de micro-usinage :

2 lasers de type YAG 1.064µm avec Q-switch (lasers pulsés) fournissant des impulsions très brèves pour l’usinage sélectif des couches d’oxydes : SnO2, ITO, ZnO …

2 lasers YAG doublés en fréquence (532nm) également pulsés, pour usiner les couches minces de silicium.

Tous sont équipés d’une fibre optique montée sur un outil en déplacement sur une table, entièrement programmable, pour le traçage des rayures sur les couches.

Il s’agit bien d’un procédé d’ablation, de gravure, car les couches sont sublimés sous l’effet de l’apport énergétique du laser. En réglant vitesse de balayage et fréquence du Q-swith, on obtient ainsi soit une rayure si les impacts sont jointifs, soit une série de trous, par exemple pour une reprise de contact sur la couche sousjacente.

Donc cette technique permet notamment :

- d’isoler des zones conductrices sur un substrat transparent conducteur

- de découper des couches minces très dures sans contact physique

- de pratiquer des ouvertures dans une couche mince de silicium pour reprise de contact sur la couche d’oxyde sous jacente.

Concernant l’intégration de ces procédés dans la fabrication des composants au silicium, voir :

Nous consulter pour toute demande de prestation.